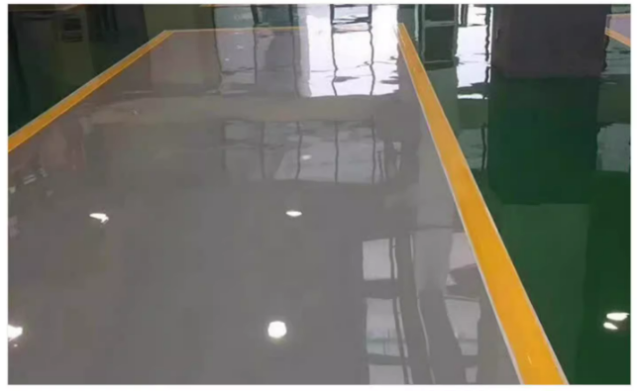

An Orten wie Parkplätzen, Werkstätten und Lagerräumen sind Böden ständig dem Verkehr und der Reibung von Fahrzeugen und Gabelstaplers ausgesetzt, was das Verschleißproblem sehr ernst macht. Epoxyfarbe , als häufig verwendetes Bodenbeschichtungsmaterial, kann dieser Herausforderung hervorragend gerecht werden, und dessen Verschleißwiderstand wird durch verschiedene wissenschaftliche Prinzipien und technische Unterstützung gestärkt.

Chemische Struktur legt die Grundlage für Verschleißwiderstand

Das Hauptbestandteil der Epoxyfarbe, das Epoxidharz, ist das Kernstück ihres ausgezeichneten Verschleißwiderstands. Epoxidharz enthält Epoxidgruppen, die nach dem Kreuzvernetzung mit einem Hartstoff eine dreidimensionale Netzstruktur aus thermosetzen Polymeren bilden. Diese Struktur gleicht einem eng gewobenen „molekularen Netz“, mit chemischen Bindungen zwischen den Molekülen, die starke Stabilität und Steifigkeit bieten.

Diese gekreuzte Struktur begrenzt die Bewegung der Molekülketten. Bei Reibung neigen die Moleküle nicht dazu, zu rutschen oder zu brechen, wodurch Scherkräfte widerstanden werden. Im Vergleich zu linearen Polymeren ist die Struktur von gehärteten Epoxyfarben stabiler und bietet eine solide Grundlage für die Widerstandsfähigkeit des Bodens gegenüber Verschleiß.

Das perfekte Gleichgewicht aus Härte und Zähigkeit

Hohe Härte widersteht Verschleiß: Nach dem Härtungsprozess hat Epoxyfarbe eine relativ hohe Härte. Härte ist ein Maß für die Fähigkeit eines Materials, plastische Verformungen und Oberflächenbeschädigungen zu verhindern. In Parkhäusern wirken der Druck und die Reibung der Fahrzeugräder wie kleine "Meißel". Epoxyfarbe mit hoher Härte (normalerweise erreicht sie 2 - 3H auf der Bleistifthärteskala) kann diesen "Meißeln" standhalten, reduziert Oberflächenkratzer und Verschleiß und bewahrt den Boden in seiner Integrität und Ästhetik.

Gute Zähigkeit absorbiert Energie: Lack auf Epoxidbasis hat ebenfalls eine gute Zähigkeit, die Fähigkeit, Energie aufzunehmen und plastische Verformungen vor dem Bruch durchzuführen. Wenn Fahrzeuge und Gabelstapler starten, stoppen oder wenden, beeinträchtigen sie die Oberfläche. Eine unzureichende Zähigkeit der Materialien kann zu Rissen und beschleunigtem Verschleißen führen. Die Zähigkeit des Epoxidlacks ermöglicht es ihm, sich wie eine Feder zu verformen, um Energie aufzunehmen und spröde Brüche zu vermeiden. Diese Kombination aus Härte und Zähigkeit verlängert die Lebensdauer des Bodens.

Spezielle Füllstoffe erhöhen die Verschleißfestigkeit

Um die Verschleißfestigkeit zu verbessern, enthält Epoxidlack oft spezielle verschleißbeständige Füllstoffe.

Die Rolle gebräuchlicher verschleißbeständiger Füllstoffe: Übliche Füllstoffe umfassen Siliciumcarbid, Aluminiumoxid und Quarzpulver. Siliciumcarbid zum Beispiel hat eine Mohshärte von 9,5, was nur dem Diamanten nachsteht. In Epoxidlacken können Siliciumcarbidpartikel den meisten Reibungskräften standhalten, Verschleiß verteilen und die Härte des Belags erhöhen.

Der synergistische Effekt von Füllstoffen: Verschiedene verschleißbeständige Füllstoffe in Epoxyfarbe erzeugen einen synergistischen Effekt. Füllstoffe unterschiedlicher Form, Größe und Härte arbeiten zusammen, um innere Lücken zu füllen und Spannungskonzentrationspunkte zu reduzieren. Kugelförmiges Quarzpulver zum Beispiel füllt Lücken, macht die Beschichtungsstruktur dichter und verbessert die gesamte Verschleißfestigkeit.

Der Aufbau-Prozess der Epoxyfarbe hat einen erheblichen Einfluss auf ihre Verschleißfestigkeit.

Oberflächenbearbeitung: Bevor eine Beschichtung vorgenommen wird, muss der Boden abgeschliffen und gereinigt werden, um Öl, Staub und lockere Schichten zu entfernen. Dadurch wird die Rauheit erhöht und die Haftung der Epoxyfarbe verbessert. Eine unzureichende Vorbereitung kann zu Blasenbildung und einer verringerten Verschleißfestigkeit führen.

Schichtdickenkontrolle: Die Dicke der Beschichtung beeinflusst die Verschleißfestigkeit von Epoxyfarbe. Im Allgemeinen gilt, dass innerhalb eines bestimmten Bereichs eine dickerbeschichtete Schicht verschleißfester ist. In Bereichen mit starkem Verschleiß wird oft eine Beschichtungsdicke von 2 - 3 mm angewendet. Eine gleichmäßige Schichtdicke ist ebenfalls entscheidend, da dünnere Stellen empfindlicher gegenüber Verschleiß und Schäden sind.

Bauumgebungsanforderungen: Die Temperatur und Luftfeuchtigkeit der Bauumgebung beeinflussen ebenfalls die Verschleißfestigkeit von Epoxyfarbe. Die ideale Anwendungstemperatur für Epoxyfarbe liegt zwischen 5°C und 35°C, mit einer relativen Luftfeuchtigkeit von 50% - 85%. Unter geeigneten Bedingungen kann sich die Epoxyfarbe besser verhärten und eine gleichmäßige und dichte Schicht bilden. Zu niedrige Temperaturen verlangsamen oder verhindern die vollständige Verhärtung, was die Leistung mindert; zu hohe Feuchtigkeit kann dazu führen, dass die Schicht weiß wird oder Blasen entwickelt, was Qualität und Verschleißfestigkeit beeinträchtigt.

Epoxyanstrich, mit seiner einzigartigen chemischen Struktur, ausgewogener Härte und Flexibilität, speziellen verschleißfesten Füllstoffen und wissenschaftlichem Aufbauverfahren, zeigt eine hervorragende Verschleißbeständigkeit bei Bodenanwendungen wie Parkplätze, Werkstätten und Lagerhallen und bietet dem Boden einen langfristigen und zuverlässigen Schutz.

Copyright © 2025 Changzhou Benzhou Coating Co., LTD. All rights reserved. Datenschutzrichtlinie